В МАИ создают систему бесконтактного исследования свойств материалов для высокотехнологичных отраслей

29 октября 2025 Фото: Пресс-служба МАИ / Личный архив

Фото: Пресс-служба МАИ / Личный архив

Специалисты Московского авиационного института создают первую отечественную систему для бесконтактной оценки свойств материалов оптическим методом. С её помощью можно будет исследовать характеристики композитов — стеклопластика, углепластика и других. Разработка будет полезна при проектировании различных высокотехнологичных изделий, в том числе беспилотных летательных аппаратов.

Работа ведётся на кафедре 602 «Проектирование и прочность авиационно-ракетных и космических изделий» под руководством старшего преподавателя Антона Волкова. Система включает две камеры, закреплённые на основе таким образом, чтобы можно было менять точку и угол съёмки, а также программное обеспечение для сбора изображений и анализа результатов.

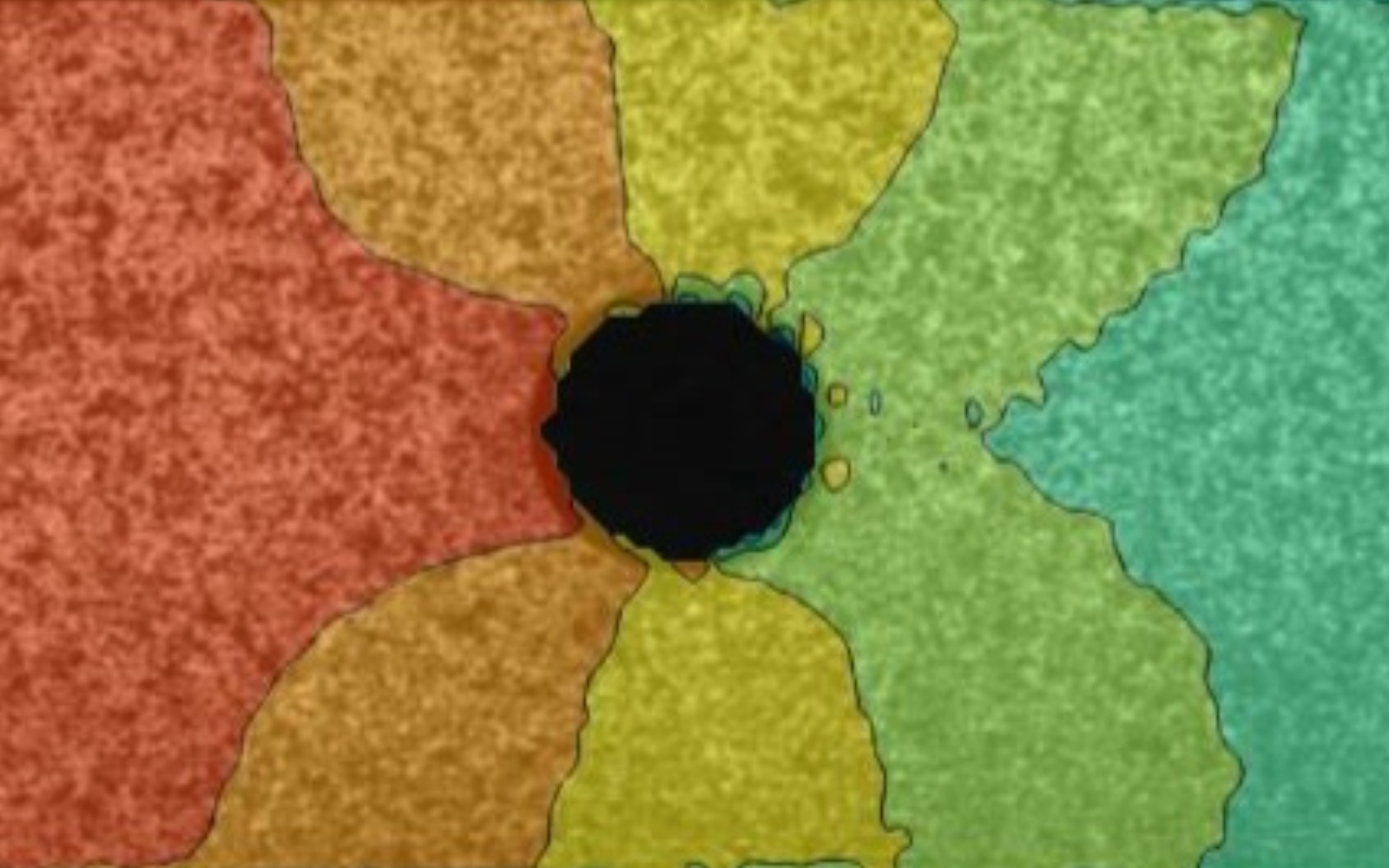

— Для оценки свойств материала сначала изготавливается тестовый образец. На его поверхность наносится специальный рисунок из множества точек. Образец помещается в гидравлический пресс или разрывную машину и подвергается механическому воздействию — растяжению, сжатию или изгибу. В это время высокоскоростная цифровая камера непрерывно фиксирует изменения на поверхности. Программное обеспечение, используя метод цифровой корреляции изображений, сопоставляет смещение пикселей на фотографиях до и после деформации. На основе этих данных вычисляются физико-механические характеристики материала, такие как модуль упругости, пределы текучести и прочности, — говорит участник проекта, студент института № 6 «Аэрокосмический» МАИ Олег Ким.

Метод цифровой корреляции широко применяется при исследовании свойств материалов, однако подобные комплексы в России не производят и используют зарубежные. Цель специалистов МАИ — разработать конкурентоспособную отечественную систему. В рамках проекта уже создан прототип, подбираются разные варианты оснащения комплекса в зависимости от потребностей эксплуатантов.

— Такие установки могут закупать для обучения специалистов. Под эту задачу будет достаточно оснастить комплекс одной камерой. Она зафиксирует изменения на поверхности образца и выдаст двухмерные изображения — здесь важен не столько результат, сколько принцип работы. А если говорить о серьёзных исследованиях, где в приоритете точность, необходима установка двух камер, с которых получим трёхмерное изображение, — отмечает Олег Ким.

Программное обеспечение тоже может меняться в зависимости от цели: анализировать только простые перемещения точек при растяжении образца или поддерживать обработку более сложных видов испытаний, например на трещиностойкость. Представить готовые к внедрению решения планируется к концу 2026 года.